Alúmina/cordierita/mullita/corindón 43X43 celda, monolito cerámico de panal de 150x150x300 mm para Rto y Rco

Información básica.

| N º de Modelo. | KEXING |

| Paquete de transporte | Palet de madera |

| Especificación | 150x150x300mm |

| Marca comercial | kexing |

| Origen | Pingxiang, Jiangxi, China |

| Código hs | 6909110000 |

| Capacidad de producción | 3, 000, 000 pieza/año |

Descripción del Producto

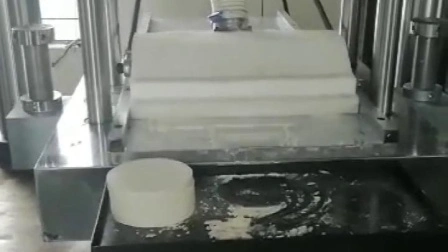

> Cerámica alveolar

La tecnología HTAC (combustión de aire a alta temperatura) supone una enorme eficacia medioambiental y de ahorro de energía de la nueva tecnología de combustión y también se considera un método de combustión fiable y probado en la industria que permite reducir las emisiones, mejorar el proceso de combustión, aplanar el campo térmico y aumentar la transferencia de calor. en aplicaciones de alta temperatura que consumen mucha energía.

El medio cerámico de recuperación de calor en forma de panal es un componente clave del quemador regenerativo, que se usa ampliamente en hierro y acero, maquinaria, materiales de construcción, petroquímicos, fundición de metales no ferrosos y otras industrias, hornos, hornos de aire caliente, hornos de tratamiento térmico, hornos de craqueo y horneado. , horno de fusión, tanto en el horno caliente, como en calderas de gasóleo y gas, y hornos. La técnica consiste en realizar dos lechos de medios cerámicos alternos endotérmicos y exotérmicos mediante un dispositivo inverso. Las aplicaciones más comunes incluyen: RTO, (RCO), cámara de combustión de fundición de metales, horno industrial de fusión de metales, etc. En comparación con otros medios cerámicos que se han utilizado convencionalmente en RTO. Las ventajas del monolito alveolar incluyen una mayor eficiencia térmica y una menor caída de presión a través del lecho del intercambiador de calor. El aumento de la eficiencia térmica y la menor caída de presión generalmente dan como resultado un diseño de equipo más pequeño, un menor costo de capital y un menor costo operativo. La cerámica alveolar sirve como una alternativa más eficiente por las siguientes razones: reducción de la carga del ventilador para un ahorro significativo de energía (baja caída de presión debido a los canales rectos), menos volumen, espesor de pared delgado, intercambio térmico más rápido. Peso más ligero, por lo que se requiere menos soporte estructural. Sobre todo, una superficie específica alta significa una alta eficiencia de conversión en convertidores que ocupan volúmenes pequeños. Todos estos beneficios, especialmente una superficie específica más grande, hacen que la cerámica alveolar sea el medio de mejor rendimiento en todas las industrias.

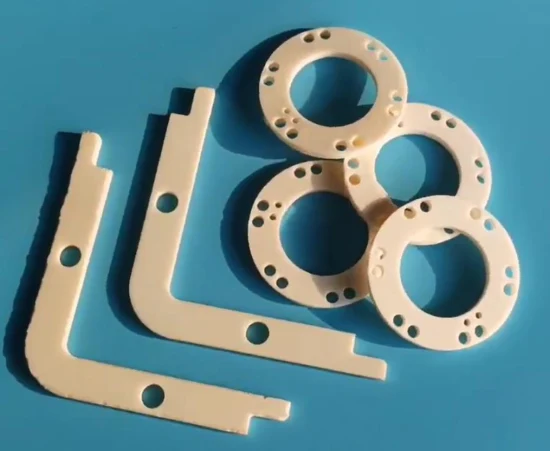

> Monolito cerámico en forma de panal, sustrato, ladrillos deflectores, bolas de almacenamiento de calor y monturas

En comparación con la tecnología de combustión tradicional, nuestro sistema ecológico de combustión de aire a alta temperatura (HTAC) que ahorra energía puede reducir el consumo de combustible entre un 20% y un 50%. La productividad también mejora, ya que la oxidación se quema menos y se reduce en un 20 % y las emisiones de NOx se reducen en más de un 40 %. El regenerador cerámico en forma de panal tiene las siguientes ventajas: alto intercambio de calor por unidad de volumen, rápida transferencia de calor, pequeña resistencia al flujo de aire, pequeña profundidad de penetración de calor y alta eficiencia térmica. Nuestro corindón de cromo electrofundido se sintetiza a más de 2000 °C, produciendo regeneradores cerámicos alveolares, ladrillos deflectores y bolas de almacenamiento de calor de alta calidad. Esto permite que se produzcan las ventajas de una alta refractariedad bajo carga, resistencia a la escoria y a los golpes y una rápida transferencia de calor. Estos productos también tienen la capacidad de ofrecer un buen efecto anticorrosivo, un gran volumen de peso y una gran capacidad calorífica. Nuestra tecnología también aborda problemas comunes como el bloqueo, la fusión, la escoria, el agrietamiento o el desprendimiento, lo que se traduce en una vida útil más larga. Además, nuestra combustión catalítica se produce entre el catalizador añadido y los compuestos de CO y HC a 600 °C, lo que mejora aún más la recuperación del calor residual y reduce la emisión de gases contaminados.

> Materiales

Cerámica de alúmina

La cerámica de alúmina es el material cerámico avanzado más utilizado. Debido a su enlace interatómico iónico altamente fuerte, la alúmina ofrece un buen rendimiento en términos de estabilidad química y térmica, resistencia relativamente buena y características de aislamiento térmico y eléctrico a un precio razonable. Con una variedad de purezas y también el costo relativamente bajo de producción de materia prima, es posible utilizar alúmina para una amplia gama de aplicaciones en una variedad de industrias diferentes.

Alúmina de cerámica de mullita

La mullita se produce muy raramente en la naturaleza porque sólo se forma en condiciones de alta temperatura y baja presión, por lo que, como mineral industrial, la mullita debe ser suministrada por alternativas sintéticas. La mullita es un fuerte material candidato para cerámicas avanzadas en procesos industriales por sus favorables propiedades térmicas y mecánicas: baja expansión térmica, baja conductividad térmica, excelente resistencia a la fluencia, adecuada resistencia a altas temperaturas y excelente estabilidad en entornos químicos hostiles.

Alúmina densa y cordierita densa

Baja absorción de agua (0-5%)Alta densidad, alta capacidad caloríficaGran superficie específica, mayor eficiencia térmicaFuerte antiácido, antisilicio, antisal. Baja tasa de bloqueo Cerámica de carburo de silicio

El carburo de silicio destaca por su dureza, alto punto de fusión y alta conductividad térmica. Puede conservar su resistencia a temperaturas de hasta 1400 °C y ofrece una excelente resistencia al desgaste y al choque térmico. Tiene aplicaciones industriales bien establecidas y ampliamente extendidas como soportes de catalizadores y filtros de gases calientes o metales fundidos debido a su bajo coeficiente de expansión térmica y buena resistencia al choque térmico, así como a su excelente estabilidad mecánica y química en entornos de temperatura elevada.

Cerámica de cordierita

La cordierita tiene una resistencia superior al choque térmico debido a su bajo coeficiente intrínseco de expansión térmica (CET), junto con una refractariedad relativamente alta y una alta estabilidad química. Por lo tanto, se utiliza a menudo en aplicaciones industriales de alta temperatura, tales como: intercambiadores de calor para motores de turbina de gas; Portadores de catalizadores en forma de panal en sistemas de escape de automóviles.

Corindón de cerámica de óxido de circonio

Cerámica El circonio puede ser un material ideal de alta resistencia y tenacidad cuando se agregan composiciones adecuadas, como: óxido de magnesio (MgO), óxido de itrio (Y2O3) u óxido de calcio (CaO), para controlar una fase que de otro modo sería destructiva. transformación. Las características microestructurales de la cerámica de circonio también la convierten en una opción de material de ingeniería con resistencia al desgaste y a la corrosión, tolerancia al daño y a la degradación en una amplia gama de aplicaciones.

Cerámica de corindón

1, pureza elevada: Al2O3> 99%, buena resistencia química

2, resistencia a la temperatura, uso a largo plazo a 1600 °C, 1800 °C a corto plazo

3, resistencia al choque térmico y buena resistencia al agrietamiento.

4, fundición deslizante, alúmina de alta densidad y alta pureza.

Preguntas más frecuentes

P: ¿Es usted una empresa comercial o un fabricante?

R: Somos fábricaP: ¿Visitas a la fábrica disponibles?

R: Sí, puede visitar nuestra fábrica. P: ¿Se proporciona servicio OEM?

R: SíP: ¿Las certificaciones de sus productos?

R: ISO 9001, SGSQ: ¿Cómo pago mi orden de compra?

R: Aceptamos T/T y L/CQ: ¿Cuál es el plazo de entrega?

R: 15-30 días después del primer pagoP: ¿Su empresa acepta personalización?

R: Sí, personalizamos todos los productos y materiales según las necesidades y especificaciones individuales del cliente. P: ¿Proporcionan muestras? ¿Es gratis o extra?

R: Sí, es gratis